木工 自作 工作 手作り

帯鋸盤製作工程

突然ですが、新しくバンドソーを造ることをきめました。何となれば、バンドソーは私が木工を始める動機になったような作品だし、同じ経験を是非多くの方々にして貰いたく、そのためには今の素っ気ない説明ではなく十分に誰でも分かる製作過程を載せるべきだと思ったからです。

で、まず最初に簡単な図面を描いて仕様を決め、材料を決め必要な材料を手配することから始めます。失敗を含めて三台造っているので(卓上型を含めればその失敗も含めて六台ほど)要領は分かっているつもりです。とりあえずは写真ですが、動画も撮っておきます。ただ、編集ソフトの適当な物がないので、今探していて、使えるようだったら動画を編集してYou Tubeに投稿、それをこちらに載せるつもりですが、どうなりますか。それに、このサイトの開設目的が海外向けの発信ですから、下手な英語で説明ナレーションを入れます。しかし、動画編集でバイリンガルに出来るなら、日本語も入れます。

写真は無論、日英両方の説明です。

しかし、動画を撮りながら作業をすると本当にはかどりませんね。まあ、普段からこんな撮影などしませんしね。でも、工程を記録するのが今回のバンドソー製作の目的ですから何とかします。

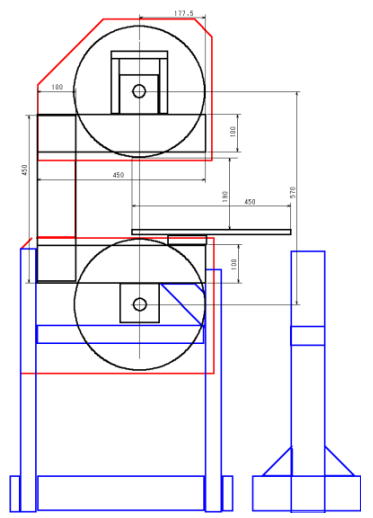

これは本体の基本仕様であり、以前と違ってテーブルソーもあるしバンドソーもあると言うことでフレームをベニヤ板(コンパネ 12mm厚)の貼り合わせで造ることにしました。仕様は私が今使っている物と同じですが、台は2x4で造ります。モーターは、誘導型ではなく、電動ドリルとトライアックのスピードコントローラーで、つまり私の卓上型バンドソーと同じに造ります。試してみて駄目だったら誘導モーターにするつもりで造ることにしました。

このフレームですが、海外のサイトでは木製で作るのが殆どです。私も最初は木製で作りました。が、技術が稚拙で、見た目も歪んだものしか出来ず、また2x4等ですと経年変化で歪むおそれがあると思います。実際、1x4で作った物があとから歪んでくるなどあるようです。ベニヤ板だとその可能性は低いですが、きちんと加工できないと強度が出ないと思い、現在使っているバンドソーのフレームは鉄のアングルをボルトで組み合わせたものです。溶接をするとひずみが出るので、ボルトで組み立て、これが良かったと思います。

しかし、今回作るのは、誰にも扱いやすいコンパネの張り合わせにしました。今回は割合しっかりしたテーブルソーがあり、加工も楽だと考えたからですが、これもテーブルソーが無くとも、丁寧にやれば丸鋸や、時間がかかっても手挽き鋸でも出来るかとは思います。あくまで技術と根気の問題かと思いますが。

シャフトやその他の材料をネットで発注、届く間に、まずホィールから造ります。ベニヤ板から切り出すところです。とりあえず工作台の上を空け、ベニヤ板を載せました。本当はテーブルソーで切り出せばよいのでしょうが、あいにく私のテーブルソーでは扱える大きさではありませんし、工作室自体がそのような加工は無理です。

それで、板にまず線引きをし、フェンス(鉄のアングルですが)を固定し丸鋸で切ることになります。

一枚だけホィールの形を鉛筆で書き、中心に穴を開けます。

まず、丸鋸でホィールの直径の幅でベニヤ板を切り、ジグソーで一枚だけホィールをおおざっぱに切り出し、それをバンドソーで丸く切り抜きます。

私が一番最初にバンドソーを作ったときは、ジグソーと、あとは手挽き鋸だけでここまでの作業をやりました。それしかありませんでしたからですが、時間はかかっても、この段階では構わないと思います。あとで仕上げますので。

二台目、三台目の時はそれまでのバンドソーを使いました。しかし、不完全なバンドソーでしたから時間がかかりました。

まずジグソーでおおざっぱに切り出します。

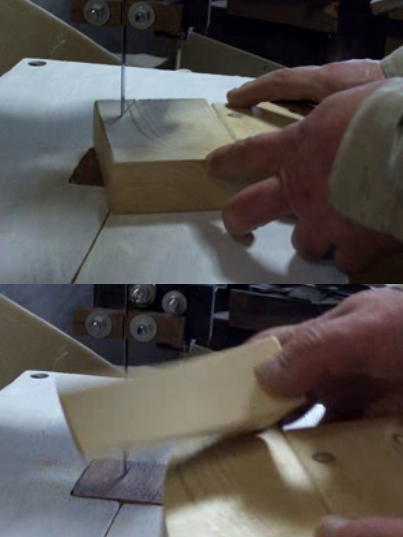

それを、バンドソーで正確に切り出します。バンドーテーブルに、ブレードからホィールの半径だけ離した場所に穴を開け、ホィールの穴と5mmの鉄丸棒で固定してから少しずつ回せば自動的に切れます。

あとはそれを型にして残りの7枚のホィールの中心に穴を開け、形を書き、ジグソーでおおざっぱに切ってから(そうしないと、バンドソーに乗りませんから)バンドソーである程度正確に切ります。この時点ではある程度で構いません。最終的に正確に仕上げますから。

なお、ユーチューブなどでは、この様な円盤を、テーブルソーで作るやり方もありますが、私は危険に思えてやりたくありません。

ホィールは各々12mm厚のベニヤを4枚重ね、即ち48mmの厚さに仕上げます。

一応動画は撮っていますが、まだ編集が出来ないので、ジグソーやバンドソーで切り抜く工程が入っていません。これらは動画が編集できたら載せます。また、製作が進めばそれに応じて記事も更新してゆきます。

ホィール、プーリー、ベアリング保持板を切りだし(上)、それを貼り合わせクランプした物。一晩放置します。

テーブルソーの出番です。フレーム用に同じ幅でコンパネを切ります。

切り出したフレーム材にボンドを塗り、

重ね合わせてクランプして置いてから固定用の木ねじで締め付けます。

組み立ててこの字型に組み合わせます。すでに木ねじで裏表から固定しているので、特にクランプをする必要はありませんが、この字の継ぎ手部分にちょっと補強しています。

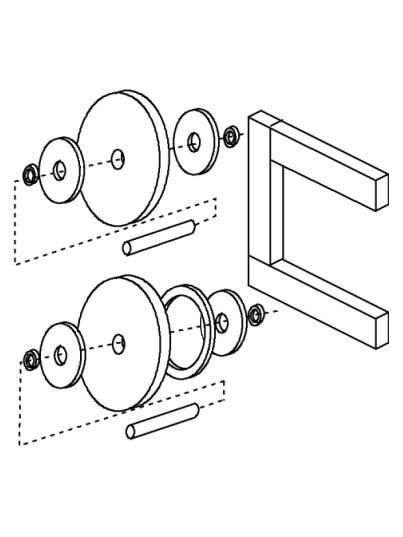

フレームとホィールの配置です。下のシャフトホルダーはフレームに固定、上のシャフトホルダーは上下に動かせ、ブレードを張って固定できるようになっています。

一緒にシャフトホルダーもボンドで貼り合わせておきます。

シャフト材が届きました。ムクの磨き丸棒です。ベアリングに少しでもガタがあってはならないので、念を入れて調達しました。薄いパイプなどは感心しません。

プーリーの内側を切り取ります。切り出した内側はベアリング保持板の一枚になりました。糸鋸盤では力不足なので、私は自作の弓鋸を使いました。バンドソーブレードの短いのを入れて便利に使っています。

同じく弓鋸の後ろ側で、以前は木製のフレームで作ってみましたが(今でもありますが一寸使いづらい)やはり鉄で作るとしっかりとブレードが張れるし使いやすいですね。

これも自作のドラムサンダーです。ボール盤に付けて使います。下の吸塵ボックスには集塵機からのホースを着けて、削り粉を吸い取ります。このドラムサンダーは別に紹介しますが、大中小をつくり、使い方によってはかなり便利ですが、着脱が面倒と言えば面倒で、あまり使ったことはありません。少量なら、サンディングブロックを作って手磨きをした方が早いです。

ホィールの中心にシャフトの通る穴を開けます。シャフト系より十分に太く、30φのシャフトに触れない余裕のある穴です。35φのフォスナービットを使いました。これは大型ボール盤でないと懐が狭く、中心にビットが届かないので、大型ボール盤がなければ、手持ちのドリルでも良いですが、手持ちドリルだとこの大きさでは難しいでしょう。最初に円を描き、その内側に沿って連続する小さな穴を開け、鑿などでつなげて開けてから、半丸木工ヤスリなどで仕上げても出来ます。可能な限り正確な穴で十分です。

4個の穴を開けます。あとでクランプを使うためで、やはり35φの穴にしました。位置や大きさは可能な限り正確に。この位置だと通常のボール盤でもあけられるでしょう。

ベアリング保持板にベアリングがはまる穴を開けます。これは正確に、そしてベアリングがきつくはまる程度の正確な穴である必要があります。これが緩かったりすると、あとで失敗します。私は自在錐で開けましたが、何度か他の板などに穴をあけてみてベアリングがやっとはまる程度になるまで確認してから、本番の穴をあけます。

ベアリングをはめます。絶対に内輪を叩かないように外輪に木片を当てて、木槌などで周囲をまんべんなく叩いてきちんとはめます。外輪が保持板と面位置になるまではめ込みます。

ベアリングがはまった保持板です。この段階ではまだ外周は仕上げていません。あとでホィールに止める為の木ねじの下穴を開けておきます。

ベアリングをはめた保持板にシャフトを挿入し、一番外に臨時のプーリを仮止めします。このプーリーはあとで保持板の外周を成型するためです。

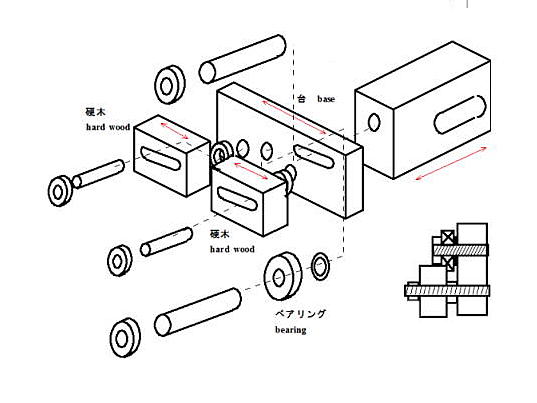

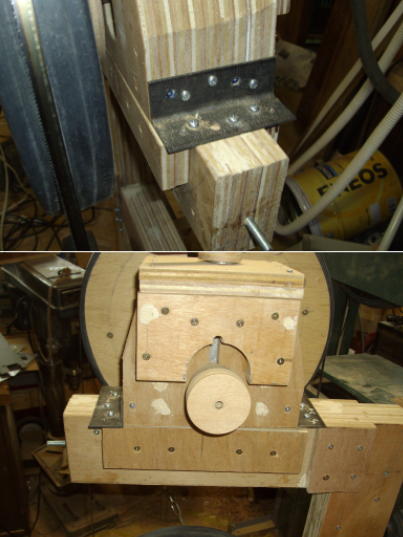

ブレードガイドです。今まではベアリングでブレードを挟む形で、鉄のアングルなどで作りましたが、今回は堅い木を使ってブレードを挟む形で、本体も堅い木で作りました。これは初めて作ってみるので、もしまずければ今まで通りの物に交換します。

写真ではわかりにくいので、ちょっとスケッチにしてみました。

シャフトホルダーやハウジングなどの製作にテーブルソーを使っています。

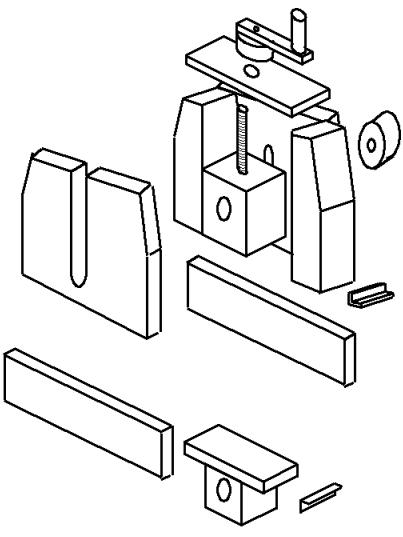

上部のシャフトホルダー、およびそのハウジングです。

できあがった上部シャフトホルダー、およびハウジング、更に下部シャフトホルダーをフレームと組み合わせてみました。

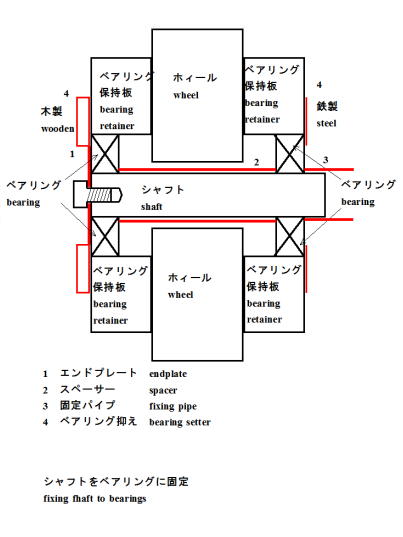

上下シャフトホルダーとフレームのスケッチです。

バンドソーを使用中にシャフトがホィールから抜けたりずれたりすると大変ですし、ずれるとブレードが外れたり切れたりします。そこで、シャフトをベアリングにしっかり固定する必要があります。本当は焼き嵌め等という方法を使いたいですが、ちょっと素人には無理なので、オーソドックスに固定部品を使います。その様子を示した図面です。

エンドプレートは、2mm厚程の鉄板をホールソーで切り抜いて使いましたが、他に糸鋸で切り抜いたり、グラインダーで仕上げても良いでしょう。出来るだけ正確な円形にする方がよいでしょうが、ベアリングが抜けなければよいのですから、平に出来ればそれほど形にこだわる必要はありません。同じく固定リングはホィールの裏側で固定しますが、簡単にホースクランプなどを使えば良いです。私はホイール内のスペーサー同様にしました。とにかく、シャフトに対しホィールが前後に動かなければよいです。

なお、ベアリング自体が保持板から外れる事を防ぐために、外輪を外から押さえつける小さな金具や、大きなリングを作って固定するのがよいでしょう。これはベニヤ板などで作れば十分です。私は表側はベニヤ板ですが、裏側はスペース確保のために1mm厚程の鉄板で作りました。

このベアリング抑えは、ベアリングを保持板に嵌めるときエポキシなどで固定する方法が考えられますが、あとで面出しをするとき困るので、敢えてベアリングを完全に保持板に固定する方法は採りません。

ホィールの中で、シャフトにかぶせるスぺーサーです。これで、ベアリングがずれるのを防ぎます。薄い鉄板などを丸めても良いですが、私はちょうど良い薄肉パイプがガラクタ箱にありましたので、それを寸法に切り、縦に切り開いてちょうどシャフトにはまるサイズにしました。

スタンドを作りました。2x4を簡単に組み合わせた構造で、とにかく頑丈一点張りにしています。今使っているバンドソーは少々大きすぎたと思っているので、機能を変えずに少しでも小さい方がよいかと思い、テーブルの高さが作業台と同じになるように作りました。

実際にどの程度の大きさになるか仮にスタンドにフレームを乗せ、仮にホィールを一つだけ付けてみました。思っていたより小さく(自分でそのつもりで造ったのですがイメージとして実際にこうしみるとイメージよりも小さいです)、特にテーブルが低すぎる気がします。テーブルも当初予定より小さいですが、これは作業する物の大きさから、なるべく普段邪魔にならないように決めた大きさであり、大きな物を工作するときは、この上に大きな板を設置すればよいと思っています。使ってみて、もしテーブルが低すぎるようなら、少し嵩上げします。

まず、ベアリング保持板の成形をしました。加工する保持板のベアリングにシャフトをはめ、作業台に固定します。保持板に仮付けしたプーリーとモータープーリーにVベルトを張る様にモーターも仮固定し、保持板に近づけてバイト台を固定します。モーターで保持板を回転させ、その側面にバイト、実際は鑿などを少しずつ当てて、周囲が完全な円形になるように削ります。木工旋盤と同じです。

この手順は、プーリーやホィール全てに共通です。

ホィールの成型前に、完全な面出しをしなくてはなりません。保持板2枚でホィールを挟み、ホィールに開けたクランプ用の穴を通して4本のクランプで保持板を仮固定します。そうして置いてからダイヤルゲージを当てて、ホィールを手で回転させ、ダイヤルゲージの振れが最小になるように、少しずつホィールをゴムハンマーなどで軽く叩いて面出しをします。正確な面が出たら、クランプをしっかりと締め付け、面出しが狂っていないことを確認してから、保持板にあらかじめ開けてある下穴を通してホィール自体にも下穴を開け、しっかりと木ねじで保持板をホィールに固定します。

面出しが済んだホィールにプーリーを着け、上記保持板同様側面をバイト、今回は鑿で少しずつ削り、完全な円になるようにします。なお、削る側面は平に削るのではなく、真ん中が盛り上がり両側に向かって傾斜するような形に削ります。これは非常に大切なことなので確実に左右対称になるように削ってください。

ホィールのバランスを取るためのジグを用意します。私の場合は、以前使った物ですが、6mmの鉄棒にシャフトと同じ直径の板を2枚串刺しにした物です。私は手元にあったポリカーボネート板を使いましたがベニヤ板でも構わないでしょう。寸法は正確にしなければなりません。ドリルなどを使えば大丈夫です。

ジグを支える台はしっかりと動かないようにして、ジグを乗せる部分は完全に同じ高さ、つまりジグが水平になるようにします。

ジグをホィールのベアリングにさし込み、位置的にジグがホィールの中心に直角にはまるようにします。

ホィールのバランスを採る動画を撮っていたのですが、気が付かない内にカメラのバッテリー切れで殆ど撮れていませんでした。

ホィールの重量バランスは後々影響が出てくるので、時間をかけて慎重にやります。上記のジグをホィールの中心にさし込み、両端を水平な台に乗せて自由に回転するようにします。手で回転させると、重い部分が下になって停止します。何度か繰り返し一番下になっている部分に印を付けてから、その部分にバランスホールをあけます。私は20φのフォスナービットを使いました。それを何度でも繰り返し、ホィールが任意の場所で停止するようにバランスホールをあけます。

バランスを採るために、バランスホールをあけた様子です。思った以上に重量バランスが偏っていて、こんなに多くの穴をあけなければなりませんでした。

バランスがとれたホィールに、ゴムのリムを装着します。リムとして使うのは、自転車チューブで、今回14"のホィールには,12"のチューブを購入しました。

チューブの内側3分の1辺りをはさみで切り取ります。

切り取った部分をホィールにかぶせます。これで、ホィールは完成です。

とりあえず、ホイール製作を主に動画をまとめてYoutubeに上げてみました。いやはや、此処だけの話、発音が酷い。トップ頁に書いてあるように、他国の人との交流も目的にしているので、動画の解説は英語にしましたが、自分の発音がこんなに悪いとは思ってませんでしたね。これでも割合普通に英語で会話をしているのですが、相手はよほど辛抱強かったのでしょう。まあ、録音して確認してみると、日本語の発音も結構酷い。確かに発音に気をつけてしゃべる習慣がいつの間にか無くなってましたから。練習すればいずれ少しは改善すると思いますけれどね。それと、録音機材が駄目すぎます。何とかします

閑話休題。バンドソーだけではなく、今まで作った物を少しずつ編集して、動画に上げてゆくつもりです。

ここで、ワークベンチに仮固定したフレームにホィールを取り付け、ブレードを張ってみます。まずブレードですが、必要な長さに切ったブレードの両端を重ね合わせて斜めにグラインダーで削り、重ね合わせた部分を銀鑞で着けます。

裏表むら無くきちんと鑞付けでき、重ね合わせた部分が完全に固着していることを確認します。その後、ヤスリででこぼこのない様に成形します。

きちんと成形した接合部分で、十分な強度を有しています。溶接をする方法もありますが、使用頻度が少ないなら銀鑞着けの方が簡単です。少し練習してこつをつかめば直ぐに出来ます。このブレードについてはあとでまた説明します。

仮にブレードをホィールにかけモーターで回してみました。きちんと回りますし、木片を切ってみましたがちゃんと切れました。ただし、ホィールの面出しが十分ではないので、これを何とかした方がよいでしょう。

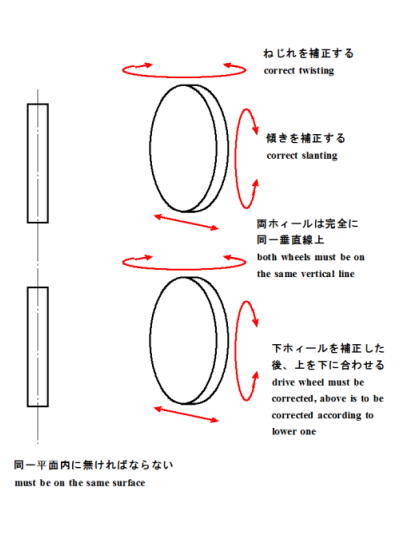

理屈では、両ホィールの面出しは自動的に出来ているはずですが、実際はかなりずれています。そこで、先ず下のホィールの傾きとねじれを可能な限り補正し、上のホィールが完全に下のホィールと同じ平面に存在するように補正します。いろいろなやり方があるかと思いますが、上下のシャフトホルダーをフレームに取り付けるとき、シムを噛ましたりネジを利用したりして微調整が出来るようにする必要があります。これをおろそかにすると後々振動や頻繁なブレードの切断、脱落が置きます。

一端補正したら動かないように固定する必要がありますが、一方、時間が経てばどうしても狂ってくるのをあとで再補正出来るような形にしておく方が良いとも言えます。

最初から狂わないように作ればよいのですが、私の場合はどうしてもスキルがないので狂いが出てきたり、また木材ですから経年変化で狂ってくることがあるようです。また、私の場合ですが、使っているボール盤が力を加えるとテーブルが歪む代物で、いくら調整しても大きな直径では垂直な穴がまともにあけられないようです。いずれせよ、最初から固定して作ってしまうより、面出しを微調整できるように作って置いた方があとあと良いと思います。

とりあえず、スタンドに本体を取り付けてみました。どうもスタンドの作りが悪いのか、本体が手前に傾いています。それと、この高さでは、立って作業が出来ません。作業部分がホィールはいずれ付けるケーシングに隠れてしまうからで、椅子に座っての作業しかできません。しばらく使ってみて不便ならスタンドを嵩上げします。

具体的な微調整の方法ですが、上下ホィールの固定ブロックを鉄のアングルで作った丈夫な部品でフレームに固定するやり方で、一旦クランプでフレームに仮固定しブレードを張って、手でホィールを回しながらゴムハンマーなどで軽くブロックを叩き、傾きやねじれを調整します。私はやりやすかったので下のホィールを先に固定し、上をそれに合わせるやり方です。本当は上を基準にした方が、ブレード自体の垂直度を出すのによいのでしょうが、これはあとでテーブルなどで補正できるし、なんと言っても上を調整する方が簡単で確実です。

モーターですが、やはり200v3相の物をネットで注文しました。当初、電動ドリルを使うことを考えていたのですが、使おうと思っていたドリルがどうも寿命のようで、新しく買うなら誘導モーターの方が安いし、なにより速度コントロールがスムースで、また定格使用時間の制限がありません。私が使っている電動工具は連続30分が通常です。それでも良いと思ってましたが、壊れているなら話は別です。

新規の場合はインバーターも要りますが、持っているのだから共有すれば良く、新規に選択するなら誘導モーターの方が圧倒的に有利ですね。

とりあえずテストは、現用のバンドソーの物を使います。400wですが、私はこれで十分と考えているし、今まで不足だと思ったことは有りません。厚い材料の挽き割りや金属切断が多いならもう少し大きなモーターでも良いと思います。

発注していたモーターが届いたので、(右側の物。左側は現用バンドソーの物)早速モーター側のプーリーを作りました。ところが、使ってみると直ぐにがたがたになるのです。おそらく小さなプーリーですし、起動時などかなりの力がかかるのが原因で、ベニヤ板などで作ったのでは保たないようです。

そこで急遽このプーリーを発注しましたが、明日から大型連休で、発送は5月10日だとか。届くのは早くても15日でしょう。とりあえず、現用のバンドソーのモーターとプーリーを付けて動かしてみました。

モーターを取り付けたところです。

実際に動かしてみると、ちゃんと動くし、もちろん木も切れます。ただ、ブレードガイドなどもう少し微調整がいるかも知れません。しばらく様子を見ます。

フレームや台を黒く塗装しましたが、敢えて塗装の必要もないかと思います。ただ、ベニヤ板で作ったフレームやあちこちつぎはぎしたぼろ隠しです。

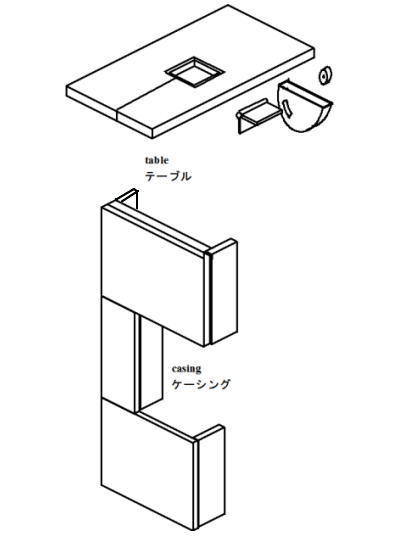

簡単にテーブルとケーシングを示します。テーブルは一寸小さめですが、実際にバンドソーを使ってみるとこれくらいで十分です。もし大きな物を加工したい場合は、臨時のテーブルをこの上に乗せることにします。テーブルは45度まで傾きますが、固定は簡単な仕組みで固定します。もっと複雑且つ頑丈なやり方もありますが、これで特に不自由もありません。ただ、もっと高パワーで大型品を加工するなら、それにふさわしいテーブルにする必要がありますが、そうなればスタンド自体もっと頑丈にすべきです。尤も、このバンドソーももっとスタンドを補強する必要があるとは思っています。

ケーシングは事故防止のためにも必要です。万が一にもブレードに衣服が巻き込まれたり指などが触れたりすれば大変ですし、ブレードが切れてホィールに絡まり振り回されるような事になればそれも危険です。また鋸屑の飛散もある程度防げます。このケーシングは蝶番で開閉できるようにしました。蝶番の反対側は上下二カ所の通常のパッチン錠で閉めるようにします。

ケーシングを取り付けて完成です。なお、奥にあるのが現用のバンドソーですが、2台並べてみると邪魔です。しかし、現用機には粗いブレードを、新作機には細かいブレードを付けるなどの使い分けをしてみます。

試しに切ったのは2x4の木片ですが、粗いブレードならもっと早く切れるでしょう。最大速度でも細かいブレードだとどうしても時間がかかります。その代わり、めくれ上がりも無いし切り口も本当にきれいです。ブレードは、現用、新作共通で使えるようにしています。

モーターをインバーターにつなげるコンセントとプラグが、この辺りでは売っていなく、そのために2時間かけて買いに行く気にもなれなかったので、手持ちのアース付き単相三芯ケーブルとプラグを中継に使いました。これで2台のバンドソーを好きなように接続できますが、本来200v用ではないので、早い機会に、正規のプラグに交換します。

プーリーが来るまでの半月間、ちょっと他の工作をします。また動画の編集などもしてみます。さらに、バンドソー製作記事を英語版にも挙げるようにします。

気の付いたことを書いてみたいと思います。

1) 費用

手持ちの材料などを使いましたが、全てを購入した場合どのくらいかかるか試算してみました。私の場合は6万未満と言ったところですが、それぞれの地域などでこれは変わるでしょう。しかし、十分にコストに見合った製作だと考えます。

2) 材料

今回は殆どの部材を木で作りました。しかし、海外で作られている木製のフレームなどはかなり上質のハードウッドなどのようで、日本ではかなり高額になるでしょう。2x4材などは安いですが非常に狂いやすく、フレームにはむかないと思います。やはりベニヤ板の重ね貼りの方が経年変化も少なく良いでしょう。ただし、私の現用のバンドソーはフレームを鉄で作っていて、これが一番正確で経年変化が無く、コストも安いと思います。が、鉄材の加工が出来る人に限るので、結局は今回のようなコンパネの貼り合わせが一番無難かと思います。

ホィールはコンパネなりベニヤ板と言うことになるでしょうが、海外の製作例では自転車の車輪をそのまま使っているようなケースがかなりあります。ホームセンターなどで一輪車の車輪を売っていますが、あれなど使えるのかも知れません。また子供用の自転車で14"等というのを使っても出来るのかも知れません。

モーターは海外の製作例ではポンプ用などを使っているようです。出力は400wから2.2Kwくらいまで。私は400wですが、ちょうど良いと思っています。なお、切断する材料の材質や大きさによって、また取り付けるブレードによって切削速度をなめらかに変えられるようにするべきですが、私が当初考えていたようなドリルをスピードコントローラーで制御する方法は、なめらかな制御が出来ないし(やろうと思えば出来ますがそれなりの速度制御器を作らなければならずなれていない人には無理でしょう)ドリル自体がこれを動かす程の大きさだとかなり高額です。むしろ新品モーターの方が安いですし、何より手入れが簡単、使用時間の制限もありません。ドリルなどはアマチュア用などでは連続30分位が普通です。

これは絶対に三相200v誘導型モーターにすべきです。むろん、インバーターが要ります。

3) 工具、道具

むろん、バンドソーやテーブルソーなどがあれば言うことはないし、ボール盤も大きいのが有れば申し分有りません。しかし、これらが無くとも作れます。ただし、通常のボール盤や電動鋸はおそらく必需品です。手持ちの電動ドリルも要りますが、これだけでは無理です。あとは手挽き鋸、ハンマー、ドライバースパナ、ベンチ等々。

4) ブレード

簡単なのは、メーカー製のバンドソーの替えブレードを使うことです。つまりそのブレードに合わせたバンドソーを設計し作れば簡単です。しかし、この替えブレードは本当に高額だし、当初私も作ったバンドソーが不安定で頻繁に切れ、私もそのあまりのコストに切れてしまいました。しかし、その後銀鑞付けでブレード接合が出来ることを知り、ブレードコイルというのを購入し、必要な長さに切って両端を銀鑞付けで接合するようになりました。30m巻きのブレードコイルで材質や太さなどで変わりますが、1万円も有れば買えます。当然この方法を採るのが有利でしょうね。切れても自分で接合できるのだから、銀鑞付けのための材料や工具を買って何度か練習してみれば十分実用になります。なお、本来ブレードは溶接で接合するようですが、そのための溶接機も作り方が海外の動画にはあります。使用頻度が少ないので作る価値があるかどうかは分かりません。

5) 製作期間

取りかかったのが3月28日なので、およそ一月あまりかかったことになります。しかし、他にもたくさんやることがありその合間を縫ってやったのだし、材料の届くのを待ったりもしましたので本来計画を立てきちんと準備をすればおそらく効率よくやって1週間か10日で出来ると思います。むろん、工作機械や道具、技術などで左右されるでしょうけれど、なにより、一番最初に精密な図面を描くなどすれば結果としてずいぶん時間は短縮すると思います。

サイト内目次

ホームへ戻る